SPALARNIE ŚMIECI

Metody termicznego przekształcania odpadów - Spalarnie odpadów

Jednym z głównych elementów instalacji termicznego przekształcania odpadów czyli (spalarni śmieci) jest kocioł lub piec obrotowy, których dobór oraz konstrukcja zależą od przyjętej metody spalania. Możemy spotkać się z następującymi technologiami spalania:- Spalanie w nadmiarze tlenu.

- Piroliza oraz zgazowanie.

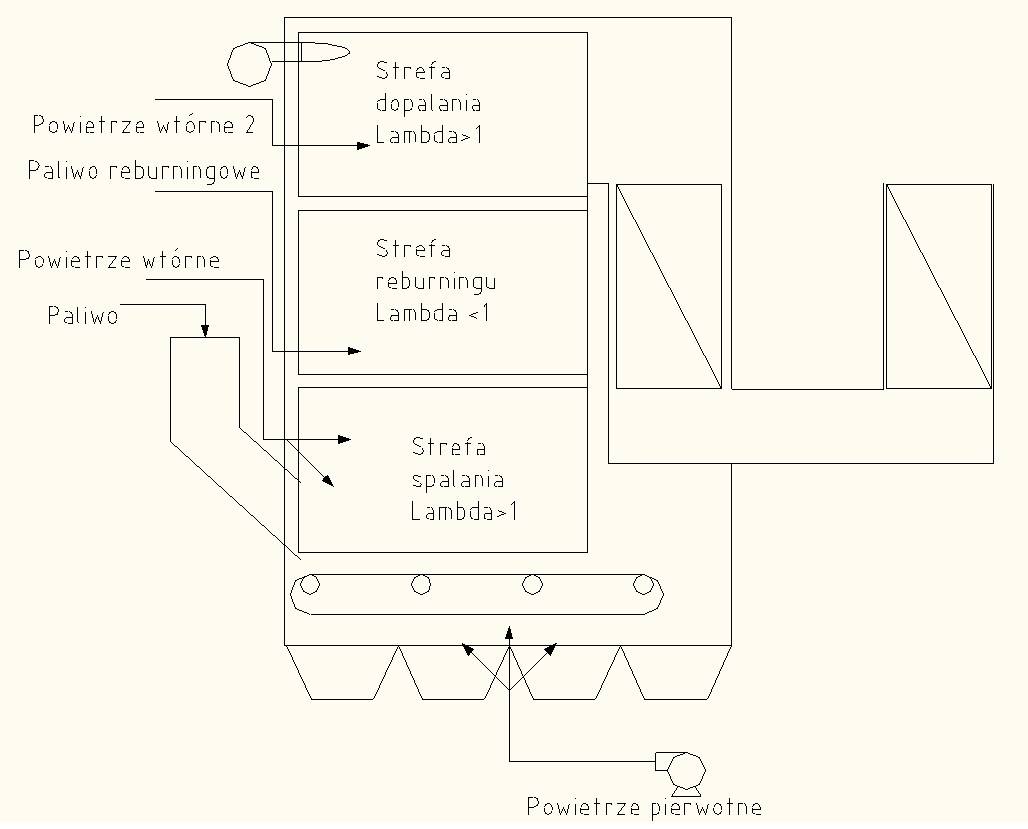

Następnie spaliny wraz z paliwem reburningowym są dopalane w atmosferze utleniającej przy nie- wielkim nadmiarze powietrza. Jako paliwo reburningowe najczęściej stosuje się gaz ziemny, ale można zastosować również inne palne gazy lub paliwa ciekłe, które odparują w temperaturze prowadzonego procesu. Aby proces reburningu przyniósł spodziewane efekty, niezbędne jest bardzo dobre wymieszanie spalin z paliwem reburningowym. W związku z tym nie należy stosować paliw stałych w charakterze paliwa reburningowego.

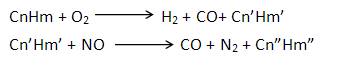

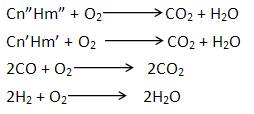

Reakcje zachodzące w strefie dopalania:

Następnie spaliny wraz z paliwem reburningowym są dopalane w atmosferze utleniającej przy nie- wielkim nadmiarze powietrza. Jako paliwo reburningowe najczęściej stosuje się gaz ziemny, ale można zastosować również inne palne gazy lub paliwa ciekłe, które odparują w temperaturze prowadzonego procesu. Aby proces reburningu przyniósł spodziewane efekty, niezbędne jest bardzo dobre wymieszanie spalin z paliwem reburningowym. W związku z tym nie należy stosować paliw stałych w charakterze paliwa reburningowego.

Reakcje zachodzące w strefie dopalania:

Wadą stosowania metody reburningu jest konieczność użycia dodatkowego paliwa, co sprawia, że spalarnie odpadów odnotowują zwiększone koszty eksploatacji instalacji.

Wadą stosowania metody reburningu jest konieczność użycia dodatkowego paliwa, co sprawia, że spalarnie odpadów odnotowują zwiększone koszty eksploatacji instalacji.

Rys 2. Schemat kotła z technologią reburningu

Piroliza oraz zgazowanie

Piroliza jest to proces redukcji związków organicznych na prostsze związki w wyniku działania wysokiej temperatury bez dostępu tlenu. W wyniku prowadzenia procesu pirolizy powstają gazy pirolityczne składające się głównie z CO2, CO oraz CH4 i frakcje ciekłe, w skład których wchodzą oleje, kwasy organiczne, proste alkohole oraz woda. W wyniku prowadzenia procesu pirolizy powstaje również frakcja stała czyli tak zwany karbonizat składający się głównie z węgla, metali i substancji mineralnych. Przybliżony skład gazu pirolitycznego w zależności od temperatury przedstawiono w tabeli 2 [3].

Tabela2. Skład gazu pirolitycznego w zależności od temperatury procesu [3]

Rys 2. Schemat kotła z technologią reburningu

Piroliza oraz zgazowanie

Piroliza jest to proces redukcji związków organicznych na prostsze związki w wyniku działania wysokiej temperatury bez dostępu tlenu. W wyniku prowadzenia procesu pirolizy powstają gazy pirolityczne składające się głównie z CO2, CO oraz CH4 i frakcje ciekłe, w skład których wchodzą oleje, kwasy organiczne, proste alkohole oraz woda. W wyniku prowadzenia procesu pirolizy powstaje również frakcja stała czyli tak zwany karbonizat składający się głównie z węgla, metali i substancji mineralnych. Przybliżony skład gazu pirolitycznego w zależności od temperatury przedstawiono w tabeli 2 [3].

Tabela2. Skład gazu pirolitycznego w zależności od temperatury procesu [3]

| Składnik gazu pirolitycznego [%] | Temperatura procesu pirolizy [oC] | |||

| 482 | 648 | 815 | 926 | |

| H2 | 5,56 | 16,58 | 28,55 | 32,48 |

| CH4 | 12,43 | 15,91 | 13,73 | 10,45 |

| C2H4 | 0,45 | 2,18 | 2,24 | 2,43 |

| C2H6 | 3,03 | 3,06 | 0,77 | 1,07 |

| CO | 33,5 | 30,49 | 34,12 | 35,25 |

| CO2 | 44,77 | 31,78 | 20,59 | 18,31 |

- Kotły rusztowe

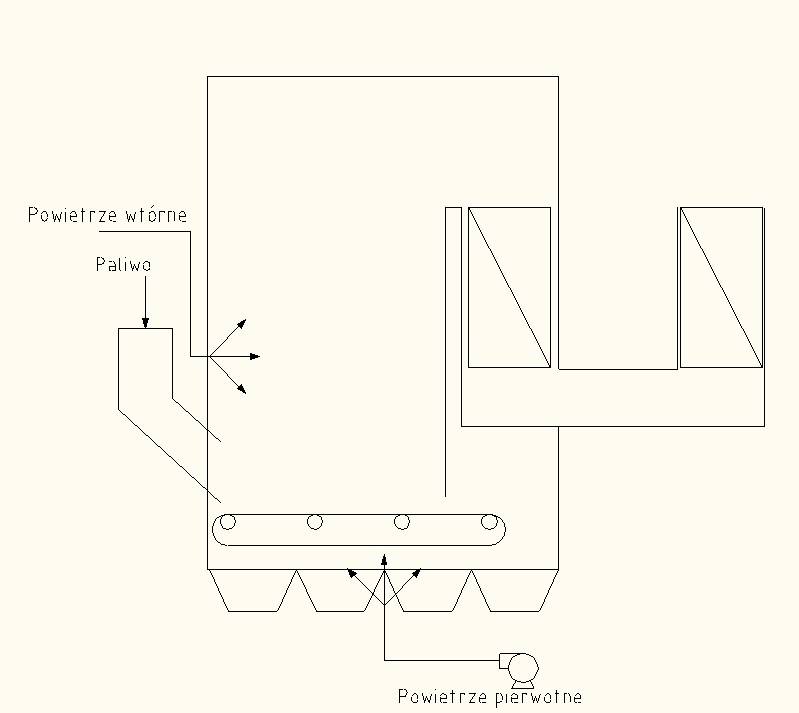

Rys 3. Schemat kotła rusztowego

W Nowoczesnych spalarniach odpadów, w których zachodzi proces termicznego przekształcania odpadów, kotły z rusztem ruchomym prostym nie sprawdzają się. Słaby proces mieszania się paliwa alternatywnego z powietrzem powoduje, że w otrzymanym popiele znajduje się duża część niedopalonego paliwa alternatywnego. Dużym problemem przy zastosowaniu kotła rusztowego może okazać się również żywotność rusztowin. W przypadku termicznego przekształcania paliwa alternatywnego typu RDF może następować przyśpieszone zużycie rusztowin na skutek intensywnej korozji wywołanej dużą zawartością chloru. Na skutek nierównomiernego napowietrzenia złoża oraz nierównomiernego rozkładu temperatury na ruszcie dochodzi również do zwiększonej emisji NOx. W kotłach rusztowych w przypadku spalania mączki mięsno-kostnej lub karbonizatu z procesu pirolizy, następuje porywanie cząsteczek paliwa alternatywnego. Cząsteczki paliwa opuszczają palenisko w stanie niedopalonym, co czyni kotły rusztowe bezużytecznymi, w przypadku termicznego przekształcania wymienionych odpadów.

Rozwinięciem koncepcji kotła z rusztem ruchomym płaskim, jest kocioł z rusztem ruchomym schodkowym. Zastosowane rozwiązanie zapewnia lepsze wymieszanie się paliwa z powietrzem, jednak zwiększa ilość odpadów, które przelatują przez rusztowiny nie ulegając spaleniu.

Podobnie jak w przypadku kotła z rusztem ruchomym płaskim, kocioł z rusztem schodkowym nie nadaje się do termicznej utylizacji mączki mięsno-kostnej oraz karbonizatu z procesu zgazowania.

Rys 3. Schemat kotła rusztowego

W Nowoczesnych spalarniach odpadów, w których zachodzi proces termicznego przekształcania odpadów, kotły z rusztem ruchomym prostym nie sprawdzają się. Słaby proces mieszania się paliwa alternatywnego z powietrzem powoduje, że w otrzymanym popiele znajduje się duża część niedopalonego paliwa alternatywnego. Dużym problemem przy zastosowaniu kotła rusztowego może okazać się również żywotność rusztowin. W przypadku termicznego przekształcania paliwa alternatywnego typu RDF może następować przyśpieszone zużycie rusztowin na skutek intensywnej korozji wywołanej dużą zawartością chloru. Na skutek nierównomiernego napowietrzenia złoża oraz nierównomiernego rozkładu temperatury na ruszcie dochodzi również do zwiększonej emisji NOx. W kotłach rusztowych w przypadku spalania mączki mięsno-kostnej lub karbonizatu z procesu pirolizy, następuje porywanie cząsteczek paliwa alternatywnego. Cząsteczki paliwa opuszczają palenisko w stanie niedopalonym, co czyni kotły rusztowe bezużytecznymi, w przypadku termicznego przekształcania wymienionych odpadów.

Rozwinięciem koncepcji kotła z rusztem ruchomym płaskim, jest kocioł z rusztem ruchomym schodkowym. Zastosowane rozwiązanie zapewnia lepsze wymieszanie się paliwa z powietrzem, jednak zwiększa ilość odpadów, które przelatują przez rusztowiny nie ulegając spaleniu.

Podobnie jak w przypadku kotła z rusztem ruchomym płaskim, kocioł z rusztem schodkowym nie nadaje się do termicznej utylizacji mączki mięsno-kostnej oraz karbonizatu z procesu zgazowania.

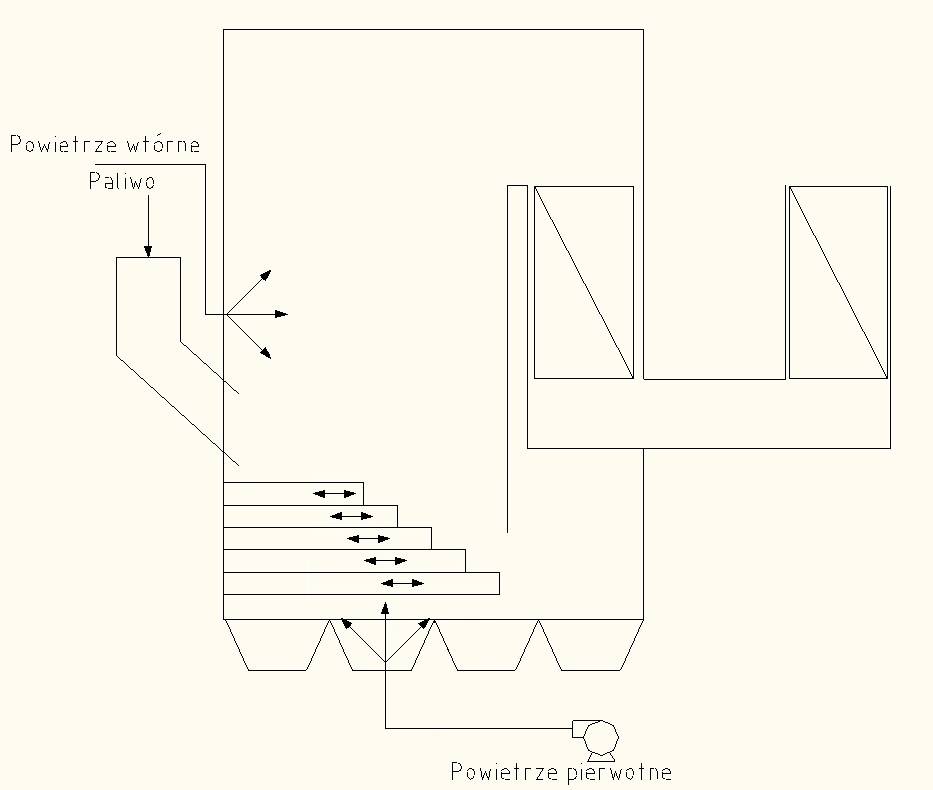

Rys 4. Schemat kotła z rusztem schodkowym.

W przypadku kotła z rusztem schodkowym jako wadę należy wymienić również konieczność okresowej wymiany rusztów, która wiąże się ze znacznymi kosztami. Z powyższym problemem często borykają się spalarnie odpadów.

Rys 4. Schemat kotła z rusztem schodkowym.

W przypadku kotła z rusztem schodkowym jako wadę należy wymienić również konieczność okresowej wymiany rusztów, która wiąże się ze znacznymi kosztami. Z powyższym problemem często borykają się spalarnie odpadów.

- Kotły fluidalne

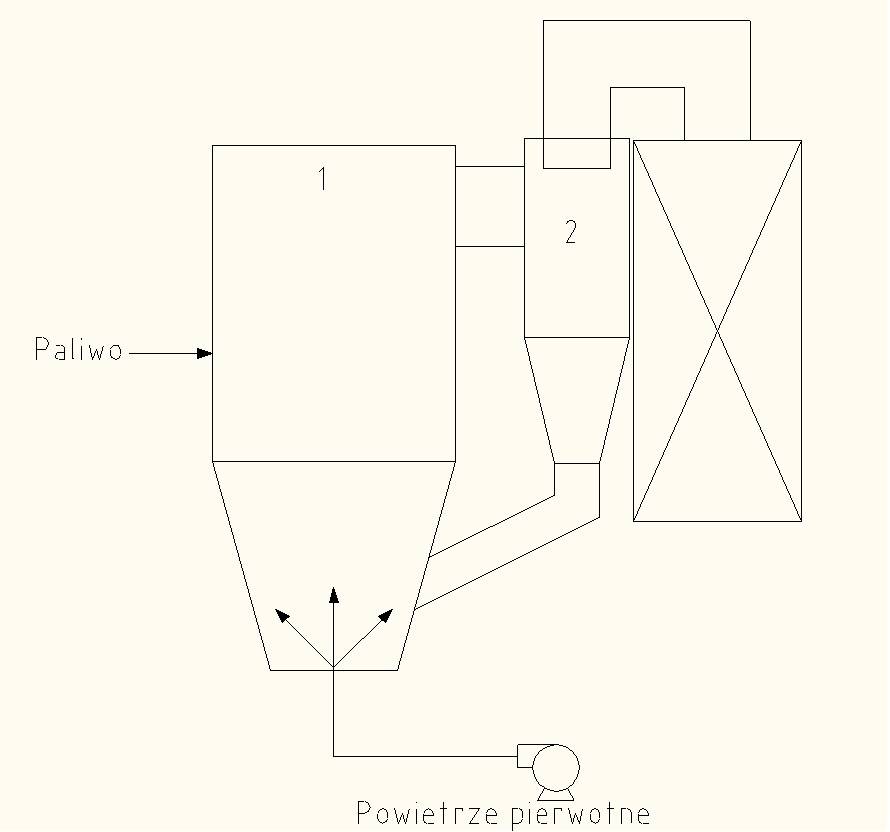

Rys 5. Schemat kotła fluidalnego. 1 kocioł fluidalny, 2 zintegrowany cyklon.

W kotle fluidalnym powietrze podawane pod ruszt unosi cząstki paliwa wytwarzając złoże fluidalne. Główną zaletą przedstawionego procesu jest bardzo dobre natlenienie złoża paliwa oraz znaczne rozwinięcie powierzchni kontaktu cząstek paliwa z powietrzem. Dodatkowo dzięki burzliwemu przepływowi mieszaniny paliwa i powietrza uzyskuje się bardzo równomierny rozkład temperatur w kotle. Proces spalania fluidalnego prowadzi się tak, aby temperatura złoża nie przekroczyła wartości T=900oC. Spalanie przy wyższej temperaturze może spowodować mięknienie popiołu i jego zbrylanie, co prowadzi do powstawania cięższych cząstek, które nie mogą utrzymać się w złożu fluidalnym. Spalarnie śmieci, które stosują kotły fluidalne wykorzystujące stosunkowo niską temperaturę wystarczająca w przypadku termicznego przekształcania paliw alternatywnych takich jak RDF, jednak jest niewystarczająca do spalania odpadów medycznych lub odpadów niebezpiecznych. W przypadku spalania mączki mięsno--kostnej, ze względu na drobny charakter cząstek istnieje obawa, że cząstki paliwa alternatywnego mogą zostać wywiane i nie ulegną całkowitemu spaleniu.

Kotły fluidalne można stosować zarówno do spalania w atmosferze utleniającej jak i do procesu zgazowania. W przypadku procesu zgazowania, atmosferę ubogą w tlen uzyskuje się przez częściowe zawracanie strumienia spalin do komory spalania kotła fluidalnego.

W przypadku spalania w złożu fluidalnym warto zwrócić uwagę na niewielkie możliwości regulacji mocy kotła – jest to problem z którym często spotykają się spalarnie odpadów. Jeżeli zmniejszymy moc poniżej określonej wartości i jednocześnie ograniczymy ilość powietrza zużywanego do spalania, istnieje ryzyko, że nie wytworzy się złoże fluidalne. Spalarnie śmieci muszą również odpowiednio rozdrobnić paliwa. Zbyt duże fragmenty podawane do termicznego przekształcenia mogą być za ciężkie i nie wytworzą złoża fluidalnego, a zbyt drobne paliwo może zostać wywiane z komory spalania i w konsekwencji nie ulegnie całkowitemu spaleniu.

Rys 5. Schemat kotła fluidalnego. 1 kocioł fluidalny, 2 zintegrowany cyklon.

W kotle fluidalnym powietrze podawane pod ruszt unosi cząstki paliwa wytwarzając złoże fluidalne. Główną zaletą przedstawionego procesu jest bardzo dobre natlenienie złoża paliwa oraz znaczne rozwinięcie powierzchni kontaktu cząstek paliwa z powietrzem. Dodatkowo dzięki burzliwemu przepływowi mieszaniny paliwa i powietrza uzyskuje się bardzo równomierny rozkład temperatur w kotle. Proces spalania fluidalnego prowadzi się tak, aby temperatura złoża nie przekroczyła wartości T=900oC. Spalanie przy wyższej temperaturze może spowodować mięknienie popiołu i jego zbrylanie, co prowadzi do powstawania cięższych cząstek, które nie mogą utrzymać się w złożu fluidalnym. Spalarnie śmieci, które stosują kotły fluidalne wykorzystujące stosunkowo niską temperaturę wystarczająca w przypadku termicznego przekształcania paliw alternatywnych takich jak RDF, jednak jest niewystarczająca do spalania odpadów medycznych lub odpadów niebezpiecznych. W przypadku spalania mączki mięsno--kostnej, ze względu na drobny charakter cząstek istnieje obawa, że cząstki paliwa alternatywnego mogą zostać wywiane i nie ulegną całkowitemu spaleniu.

Kotły fluidalne można stosować zarówno do spalania w atmosferze utleniającej jak i do procesu zgazowania. W przypadku procesu zgazowania, atmosferę ubogą w tlen uzyskuje się przez częściowe zawracanie strumienia spalin do komory spalania kotła fluidalnego.

W przypadku spalania w złożu fluidalnym warto zwrócić uwagę na niewielkie możliwości regulacji mocy kotła – jest to problem z którym często spotykają się spalarnie odpadów. Jeżeli zmniejszymy moc poniżej określonej wartości i jednocześnie ograniczymy ilość powietrza zużywanego do spalania, istnieje ryzyko, że nie wytworzy się złoże fluidalne. Spalarnie śmieci muszą również odpowiednio rozdrobnić paliwa. Zbyt duże fragmenty podawane do termicznego przekształcenia mogą być za ciężkie i nie wytworzą złoża fluidalnego, a zbyt drobne paliwo może zostać wywiane z komory spalania i w konsekwencji nie ulegnie całkowitemu spaleniu.

- Piec obrotowy

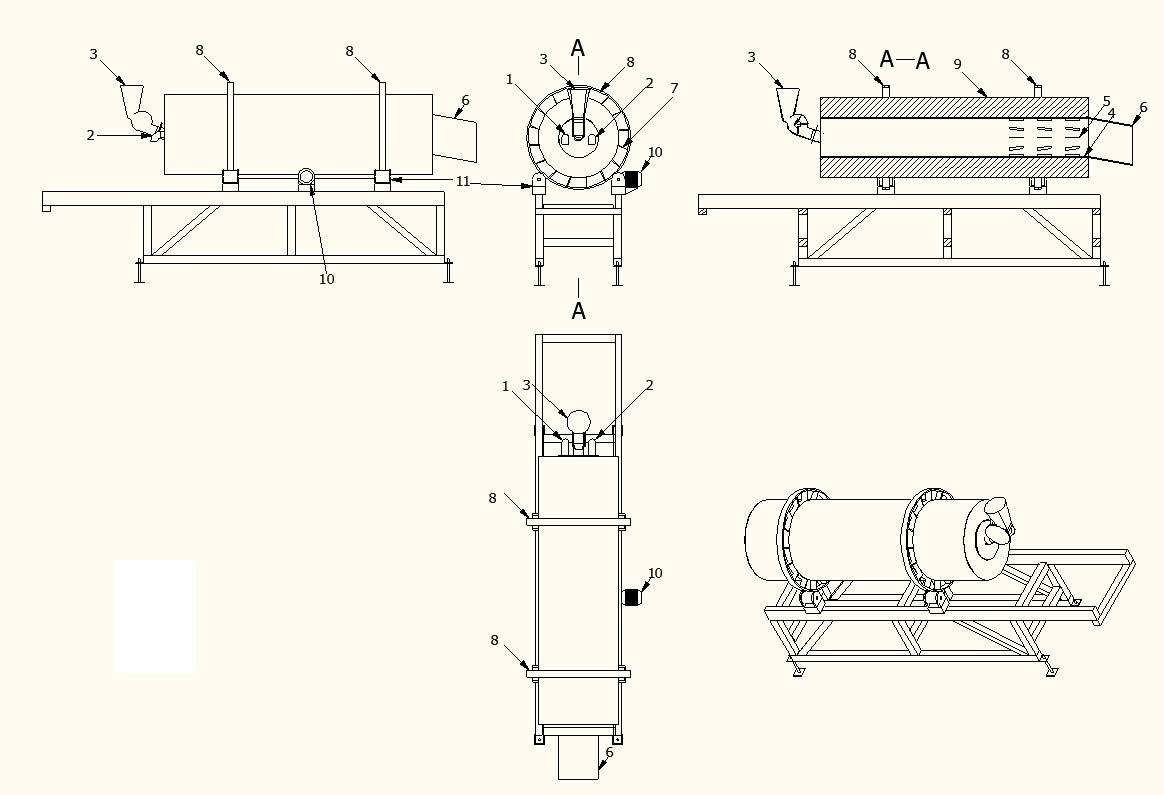

Rys 6. Piec obrotowy ENERGO-SPAW. 1 rura palnikowa, 2 kanał powietrza wtórnego, 3 wrzutnik paliwa, 4 stalowy płaszcz pieca, 5 przegrody zwalniające złoże paliwa, 6 kanał wylotowy pieca obrotowego, 7 szprychy mocujące obręcz toczną, 8 obręcz toczna, 9 izolacja termiczna, 10 silnik napędowy.

Zastosowanie specjalnej stali żarowytrzymałej pozwoliło na znaczne zmniejszenie masy pieca obrotowego oraz wyeliminowanie problemu eksploatacyjnego związanego z renowacją wymurówki ceramicznej. Zastosowanie odpowiedniego gatunku stali pozwala na prowadzenie procesu termicznego przekształcania odpadów w maksymalnej temperaturze 950oC, co jest wystarczające w przypadku spalania paliw alternatywnych typu RDF, mączki mięsno-kostnej czy karbonizatu. Konstrukcja pieca obrotowego ze stalowym płaszczem została tak przemyślana, że w przypadku zużycia płaszcza jego wymiana na nowy zajmuje wykwalifikowanej ekipie remontowej jeden dzień. Spalarnie śmieci zyskują zatem innowacyjne i niezawodne urządzenie. Testy przeprowadzone przez ENERGO-SPAW w ramach budowy oraz badań Prototypowej Instalacji Termicznego Przekształcania Odpadów potwierdziły przydatność pieca obrotowego z płaszczem stalowym w procesie termicznego przekształcania paliw alternatywnych takich jak RDF, mączka mięsno-kostna i karbonizat z procesu zgazowania słomy.

Rys 6. Piec obrotowy ENERGO-SPAW. 1 rura palnikowa, 2 kanał powietrza wtórnego, 3 wrzutnik paliwa, 4 stalowy płaszcz pieca, 5 przegrody zwalniające złoże paliwa, 6 kanał wylotowy pieca obrotowego, 7 szprychy mocujące obręcz toczną, 8 obręcz toczna, 9 izolacja termiczna, 10 silnik napędowy.

Zastosowanie specjalnej stali żarowytrzymałej pozwoliło na znaczne zmniejszenie masy pieca obrotowego oraz wyeliminowanie problemu eksploatacyjnego związanego z renowacją wymurówki ceramicznej. Zastosowanie odpowiedniego gatunku stali pozwala na prowadzenie procesu termicznego przekształcania odpadów w maksymalnej temperaturze 950oC, co jest wystarczające w przypadku spalania paliw alternatywnych typu RDF, mączki mięsno-kostnej czy karbonizatu. Konstrukcja pieca obrotowego ze stalowym płaszczem została tak przemyślana, że w przypadku zużycia płaszcza jego wymiana na nowy zajmuje wykwalifikowanej ekipie remontowej jeden dzień. Spalarnie śmieci zyskują zatem innowacyjne i niezawodne urządzenie. Testy przeprowadzone przez ENERGO-SPAW w ramach budowy oraz badań Prototypowej Instalacji Termicznego Przekształcania Odpadów potwierdziły przydatność pieca obrotowego z płaszczem stalowym w procesie termicznego przekształcania paliw alternatywnych takich jak RDF, mączka mięsno-kostna i karbonizat z procesu zgazowania słomy.

Rys 6. Piec obrotowy ENERGO-SPAW.

LITERATURA

Rys 6. Piec obrotowy ENERGO-SPAW.

LITERATURA

- ,,Przegląd technologii termicznego przekształcania odpadów’’ dr hab. inż. Grzegorz Wielgosiński, Nowa Energia nr 1/2011.

- ,, Zastosowanie przemysłowe technologii reburningu” , mgr inż. Krzysztof Majewski, Piece przemysłowe & kotły, IX/X 2013.

- ,,Określenie potencjału odpadów i ich rodzajów do produkcji stałych paliw alternatywnych” Prof. dr hab. inż. Jerzy Walendziewski, dr inż. Marek Kułażyński, inż. Andrzej Surma,

Zapraszamy przedsiębiorców zainteresowanych wdrożeniem naszych technologii

Emil Mikulski

Właściciel ENERGO-SPAW

mikulski@energo-spaw.pl

mikulski@energo-spaw.pl

Kom. +48 502 615 363

Tel. +48 61 827 99 51

Sekr. +48 61 827 99 32

Właściciel ENERGO-SPAW

mikulski@energo-spaw.pl

mikulski@energo-spaw.plKom. +48 502 615 363

Tel. +48 61 827 99 51

Sekr. +48 61 827 99 32

instalacja do spalania odpadów

projektowanie instalacji oczyszczania spalin

projektowanie instalacji oczyszczania spalin

oczyszczanie spalin

oczyszczanie spalin

pomiary emisji spalin piec obrotowy do spalania odpadów

piec obrotowy do spalania odpadów

spalanie mączki mięsno-kostnej

spalanie mączki mięsno-kostnej

spalanie rdf spalanie odpadów

spalanie odpadów

termiczna utylizacja odpadów

termiczna utylizacja odpadów

projektowanie instalacji oczyszczania spalin

projektowanie instalacji oczyszczania spalin

oczyszczanie spalin

oczyszczanie spalin

pomiary emisji spalin

piec obrotowy do spalania odpadów

piec obrotowy do spalania odpadów

spalanie mączki mięsno-kostnej

spalanie mączki mięsno-kostnej

spalanie rdf

spalanie odpadów

spalanie odpadów

termiczna utylizacja odpadów

termiczna utylizacja odpadów

ENERGO-SPAW

ul. Naramowicka 291

61-601 Poznań

tel. + 48 61 827 99 32

tel. + 48 61 827 99 58

fax + 48 61 827 99 33

e-mail: biuro@energo-spaw.pl

61-601 Poznań

tel. + 48 61 827 99 32

tel. + 48 61 827 99 58

fax + 48 61 827 99 33

e-mail: biuro@energo-spaw.pl